Descripción general

El sensor de Oxigeno O2, también llamado sonda lambda, es el encargado de monitorear el nivel de oxígeno en los gases de escape y se encuentra situado en el escape del motor. La señal de un mal funcionamiento del sensor lambda es el aumento del consumo de combustible, la reducción de la dinámica del vehículo, la pérdida de potencia del motor, el ralentí irregular o la velocidad de ralentí incorrecta.

Colores típicos de los cables del sensor О2

Rojo – señal (final activo)

Gris – tierra del sensor

Blanco (dos piezas) – fuente de alimentación del calentador de 12V

Al analizar las formas de onda de funcionamiento del sensor lambda en diferentes modos de funcionamiento del motor, se puede evaluar el funcionamiento del sensor en sí, así como el funcionamiento del sistema de gestión del motor en general

Funcionamiento

Los motores de gasolina requieren de la mezcla estequimetrica de aire y combustible para su correcto funcionamiento, se llama estequiométrica y es exactamente 14.7: 1. Esto significa que una partícula del combustible debe mezclarse con 14,7 partículas de aire. En el auto, esta proporción de aire-combustible es la ideal para el correcto funcionamiento del auto y varía según el modo de funcionamiento del motor y la formación de la mezcla.

El valor de exceso de aire – L (lambda) caracteriza qué tan lejos está la mezcla real de combustible-aire de la estequiométrica (14.7: 1). Esta mezcla se considera óptima y en este caso L = 1. Si L <1, tenemos falta de aire y la mezcla se enriquece. Cuando L = 0.85 – 0.95 se incrementa la potencia del motor. Si L> 1, hay un exceso de aire y la mezcla se inclina. La potencia del motor baja cuando L = 1.05 – 1.3, pero la economía aumenta. En L> 1.3 la mezcla se vuelve imposible de encender y se produce un fallo de encendido del motor. Los motores de gasolina alcanzan su potencia máxima cuando hay una falta de aire del 5-15% (L = 0.85 – 0.95), y se logra un consumo mínimo de combustible con un exceso de aire del 10 – 20% (L = 1.1 – 1.2).

Cuando el motor está funcionando, la proporción L varía constantemente en el rango 0.9 – 1.1 y este es el rango operativo de regulación lambda. Cuando el motor se calienta a su temperatura de funcionamiento y no está cargado (es decir, al ralentí), mantener la igualdad L = 1 es esencial para que el convertidor catalítico cumpla por completo su propósito y reduzca al mínimo las emisiones del vehículo.

El sensor de oxígeno está montado en el colector de escape para que los gases de escape puedan estar en la línea de flujo de su superficie de trabajo. En efecto, el sensor de oxígeno es una fuente de corriente galvánica, que cambia su voltaje de salida de acuerdo con la temperatura y el contenido de oxígeno del ambiente. Dependiendo de la concentración de oxígeno de los gases de escape, aparece una señal de salida diferente. La forma de esta señal depende del tipo de material del que está hecho el sensor. Por lo tanto, el sensor de oxígeno informa a la ECU la cantidad de oxígeno en los gases de escape.

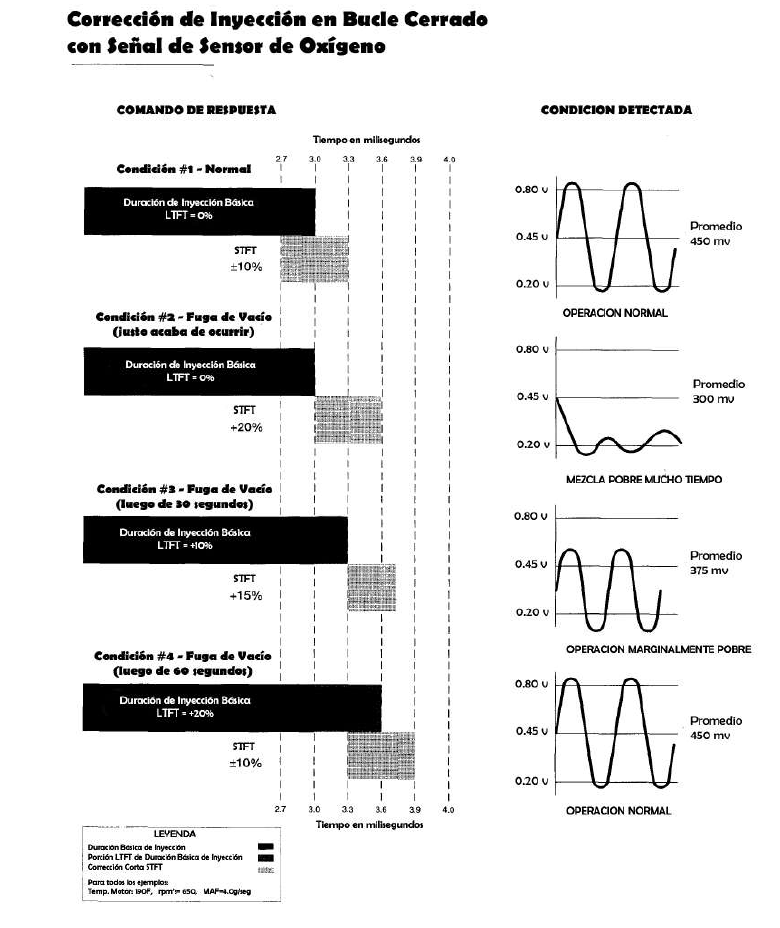

La ECU recibe la señal del sensor de oxígeno, lo compara con un valor almacenado en su memoria y si la señal difiere del óptimo para el modo actual, ajusta la duración de la inyección de combustible en ambas direcciones. Así, mediante la implementación de una retroalimentación y un modo de operación correcto, se logra una economía de combustible máxima y gases nocivos mínimos.

Procedimiento de pruebas al sensor de Oxigeno

- Identificar las terminales.

- El sensor puede tener uno, dos, tres o cuatro terminales según el sistema que se esté probando:

- Calentador del sensor de oxígeno a tierra (blanco); Potencia positiva del calentador del sensor de oxígeno (blanco); Señal de sonda lambda (generalmente cable negro);

- Sonda lambda molida (generalmente gris).

- Verifique el calentador del sensor de oxígeno, si está presente. Verifique que el suministro del calentador sea igual al de la batería del automóvil – 12V. Si no hay voltaje, verifique los cables al relé de la llave de encendido. Verifique la conexión del calentador del sensor de oxígeno al suelo.

- Arranque el motor y caliéntelo hasta su temperatura de funcionamiento.

- Mantenga la velocidad del motor a 3000 rpm durante 30 segundos. Esto aumentará la temperatura del sensor, es decir, se encenderá.

- Mantenga la velocidad del motor a 2500 rpm. Si el motor está en ralentí durante un largo período de tiempo, el sensor de oxígeno se enfriará y se apagará.

- Nota: esta prueba no se puede realizar con un termostato defectuoso.

- Determine el tipo de sensor de oxígeno: circonio, titanio o banda ancha.

- Verifique la señal de salida del sensor de oxígeno. Sensor de circonio antes del convertidor catalítico.

- NOTA: El voltímetro digital leerá un voltaje promedio, por ejemplo 450mV. El sensor de oxígeno «lento» puede encenderse correctamente y aún no notar que el voltaje es un poco más alto. En la mayoría de los casos, el osciloscopio es el instrumento más apropiado para encontrar fallas. No es apropiado usar un voltímetro o un lector de códigos de falla. Si el sensor funciona correctamente, cuando el motor está en modo inactivo, en la pantalla del osciloscopio se pueden ver fluctuaciones constantes, cercanas a la forma de onda sinusoidal con frecuencia 1Hz ÷ 5Hz. El valor más pequeño de la señal es 0.1V y el valor máximo es 0.9V. El nivel promedio de fluctuaciones será de alrededor de 0.45V. La duración de los bordes de la señal no es superior a 250 ms. La misma señal pero con una frecuencia más alta debe observarse a velocidades más altas del motor.

- Sensor de circonio después del convertidor catalítico. Con un convertidor catalítico que funcione correctamente, la señal del sensor de oxígeno será una línea recta en el nivel 0.5V … 0.6 V. El voltaje de salida también se puede medir con un voltímetro digital. Si la señal varía y tiene una forma cercana a la señal del sensor antes del convertidor catalítico, esto significa que el convertidor catalítico no funciona correctamente.

- Sensor de titanio antes del convertidor catalítico. Si el sensor funciona correctamente, cuando el motor está en modo inactivo, se pueden ver fluctuaciones de señal en el rango de 0.2V a 4.5V, y con bordes más pronunciados en comparación con los del sensor de circonio. El voltímetro digital leerá un voltaje promedio de alrededor de 2V.

Sensor de oxígeno de banda ancha

A diferencia de los sensores de banda estrecha que se comunican con la computadora por medio de un voltaje en un solo cable, el sensor de banda ancha usa dos cables y envía señales a la computadora por medio de un flujo de corriente. Una relación aire / combustible de 14.7 a 1 se considera la relación aire / combustible óptima o mezcla estequometrica . Cuando la relación está por encima de este valor, la corriente fluye en una dirección, y cuando está por debajo de este valor, fluye en la otra. Cuando la relación aire / combustible es exactamente 14.7 a 1, la corriente no fluye en absoluto. Para indicar un aumento de las condiciones de riqueza o escasez, el flujo de corriente aumenta en proporción a cuán rica o pobre es la proporción aire / combustible.

Los voltajes en estos cables de bomba de corriente varían de un fabricante a otro. Uno de los 2 cables de corriente tendrá un voltaje suministrado al sensor por la ECU. El otro cable será un cable de retorno del sensor a la ECU. Los autos Toyota tienen 3.0 voltios en su cable de referencia y 3.3 voltios en el cable de retorno de corriente. Los 3.3 voltios varian ligeramente a medida que fluya la corriente, pero estos cambios son muy pequeños. Del mismo modo, Nissan usa 2.7 voltios en su cable de referencia, y el cable actual es de aproximadamente 3.0 voltios. Hasta ahora, en todos los sensores de banda ancha de 4 cables que hemos visto, la diferencia entre los 2 cables de la bomba de corriente ha sido de .300 (300 milivoltios) nominales, que fluctúa ligeramente en función del flujo de corriente.

Hay otro tipo de sensor de banda ancha que usa 5 cables y, a veces, 6 cables (raro). En este caso hay un quinto cable que proporciona una representación de voltaje del flujo de corriente en los cables de la bomba de corriente. Cuando se usa un quinto cable de esta manera, generalmente se llamará «cable de señal». Las versiones de 6 cables también proporcionan una referencia de tierra para el cable de señal. En ambos casos, hay circuitos para convertir el flujo de corriente en los cables de la bomba de corriente en voltaje.

Pero este tipo todavía usa el par de cables de la bomba actual para controlar el voltaje en el quinto cable.

• Sujete el cable positivo del multímetro al terminal del cable de señal en el sensor. El terminal del cable de señal es el tercero desde el lado (en medio de los cinco terminales).

• Sujete el cable negativo del multímetro a un punto conectado a tierra. Un punto conectado a tierra puede ser el terminal negativo de la batería o la superficie metálica del colector o motor.

• Encienda el motor y permita que el vehículo funcione en ralentí durante un minuto.

• Monitorear el multímetro; Debería ver una lectura entre 1 y 5 voltios. Si no estás leyendo; El sensor está defectuoso y debe ser reemplazado.

Señales con Osciloscopio